- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

டை காஸ்டிங் செயல்முறை என்றால் என்ன?

2024-10-26

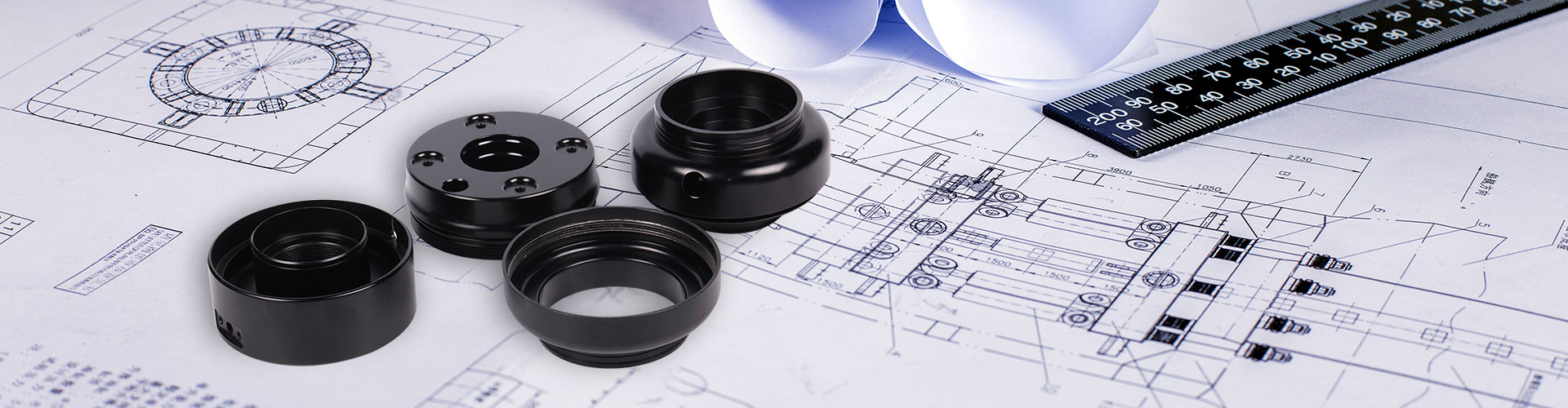

அதன் மையத்தில்,வார்ப்புஉருகிய உலோகத்தை துல்லியமாக வடிவமைக்கப்பட்ட அச்சுக்குள் செலுத்துவது அல்லது உயர் அழுத்தத்தின் கீழ் இறப்பதை உள்ளடக்குகிறது. இந்த அச்சு பொதுவாக கடினப்படுத்தப்பட்ட எஃகு அல்லது கலப்பு கருவி எஃகு ஆகியவற்றிலிருந்து தயாரிக்கப்படுகிறது, இது செயல்பாட்டில் உள்ள தீவிர வெப்பத்தையும் அழுத்தத்தையும் தாங்கும். உருகிய உலோகம் செலுத்தப்பட்டவுடன், அது அச்சு குழியின் வடிவத்தை திடப்படுத்துகிறது மற்றும் எடுத்துக்கொள்கிறது, இதன் விளைவாக ஒரு முடிக்கப்பட்ட பகுதி விரும்பிய விவரக்குறிப்புகளுடன் நெருக்கமாக பொருந்துகிறது.

டை காஸ்டிங் செயல்பாட்டில் படிகள்

அச்சு தயாரிப்பு: முதல் படிவார்ப்புசெயல்முறை என்பது அச்சு தயாரிப்பது. மேம்பட்ட CAD/CAM தொழில்நுட்பத்தைப் பயன்படுத்தி சரியான பரிமாணங்களுக்கு அச்சுகளை வடிவமைத்தல் மற்றும் இயந்திரமயமாக்குவது ஆகியவை இதில் அடங்கும். அச்சு பொதுவாக இரண்டு பகுதிகளைக் கொண்டுள்ளது, அவை உலோகத்தை செலுத்தும் குழியை உருவாக்க ஒன்றாக பொருந்துகின்றன.

உருகிய உலோக தயாரிப்பு: பயன்படுத்தப்படும் உலோக வகை பயன்பாட்டுத் தேவைகளைப் பொறுத்தது, அலுமினியம், துத்தநாகம், மெக்னீசியம், தாமிரம் மற்றும் முன்னணி அடிப்படையிலான உலோகக் கலவைகள் உள்ளிட்ட பொதுவான விருப்பங்களுடன். உலோகம் ஒரு உலையில் அதன் உருகும் இடத்திற்கு வெப்பமடைந்து, நிலையான வெப்பநிலையில் நிலையான திரவம் மற்றும் பாகுத்தன்மையை உறுதி செய்கிறது.

ஊசி: உருகிய உலோகம் பின்னர் ஒரு ஸ்ப்ரூ வழியாக உயர் அழுத்தத்தின் கீழ் அச்சு குழிக்குள் செலுத்தப்படுகிறது, இது அச்சின் மேற்புறத்தில் ஒரு சிறிய திறப்பாகும். இந்த அழுத்தம் உலோகத்தை அச்சின் ஒவ்வொரு மூலையிலும் கட்டாயப்படுத்த உதவுகிறது, முழுமையான நிரப்புதலை உறுதிசெய்கிறது மற்றும் போரோசிட்டி அல்லது பிற குறைபாடுகளை குறைக்கிறது.

குளிரூட்டல் மற்றும் திடப்படுத்துதல்: உலோகம் செலுத்தப்பட்டவுடன், உலோகத்தை திடப்படுத்த அனுமதிக்க அச்சு குளிர்விக்கப்படுகிறது. பகுதியின் பரிமாண துல்லியம் மற்றும் கட்டமைப்பு ஒருமைப்பாட்டை பராமரிக்க குளிரூட்டும் செயல்முறை கவனமாக கட்டுப்படுத்தப்படுகிறது.

வெளியேற்றம்: உலோகம் முழுமையாக உறுதிப்படுத்தப்பட்டவுடன், அச்சு பகுதிகள் பிரிக்கப்படுகின்றன, மேலும் பகுதி எஜெக்டர் ஊசிகளையோ அல்லது பிற இயந்திர வழிமுறைகளையோ பயன்படுத்தி அச்சிலிருந்து வெளியேற்றப்படுகிறது.

முடித்தல்: வெளியேற்றப்பட்ட பகுதிக்கு வாயில்கள் மற்றும் ஓட்டப்பந்தய வீரர்களிடமிருந்து அதிகப்படியான உலோகத்தை ஒழுங்கமைத்தல், இறப்பு, வெடிப்பு அல்லது மெருகூட்டல் போன்ற கூடுதல் முடித்தல் நடவடிக்கைகள் தேவைப்படலாம்.

டை காஸ்டிங்கின் நன்மைகள்

துல்லியம்: டை காஸ்டிங் விதிவிலக்கான பரிமாண துல்லியம் மற்றும் விவரங்களை வழங்குகிறது, இது சிக்கலான வடிவியல் மற்றும் இறுக்கமான சகிப்புத்தன்மைக்கு ஏற்றதாக அமைகிறது.

செயல்திறன்: செயல்முறை மிகவும் தானியங்கி முறையில் உள்ளது, இது விரைவான உற்பத்தி சுழற்சிகள் மற்றும் அதிக அளவிலான பகுதிகளை அனுமதிக்கிறது.

செலவு குறைந்த: கருவியின் ஆரம்ப முதலீடு அதிக உற்பத்தி விகிதங்களால் ஈடுசெய்யப்படுகிறது மற்றும் இரண்டாம் நிலை செயல்பாடுகளின் தேவையை குறைக்கிறது.

பொருள் பல்துறை: பரந்த அளவிலான உலோகங்களைப் பயன்படுத்தலாம், வடிவமைப்பு நெகிழ்வுத்தன்மை மற்றும் குறிப்பிட்ட பயன்பாடுகளுக்கு பண்புகளை வடிவமைக்கும் திறன் ஆகியவற்றை வழங்குகிறது.

வலிமை மற்றும் ஆயுள்: டை-காஸ்ட் பாகங்கள் அவற்றின் வலுவான தன்மை மற்றும் உடைகள் மற்றும் அரிப்புக்கு எதிர்ப்பால் அறியப்படுகின்றன.

டை காஸ்டிங்கின் விண்ணப்பங்கள்

பல்துறை மற்றும் செயல்திறன்வார்ப்புபல்வேறு வகையான பயன்பாடுகளுக்கு இது பொருத்தமானது. வாகனத் தொழிலில், டை-காஸ்ட் கூறுகளில் என்ஜின் தொகுதிகள், டிரான்ஸ்மிஷன் ஹவுசிங்ஸ் மற்றும் பிரேக் காலிப்பர்கள் ஆகியவை அடங்கும். கியர்பாக்ஸ்கள் மற்றும் கட்டமைப்பு கூறுகள் போன்ற விண்வெளி பாகங்கள் பெரும்பாலும் அவற்றின் இலகுரக வலிமை மற்றும் துல்லியத்திற்காக டை காஸ்டிங்கை நம்பியுள்ளன. எலக்ட்ரானிக்ஸ் ஹவுசிங்ஸ், பொம்மைகள் மற்றும் வன்பொருள் கருவிகள் போன்ற நுகர்வோர் தயாரிப்புகளும் அடிக்கடி டை-காஸ்ட் பகுதிகளை உள்ளடக்குகின்றன.